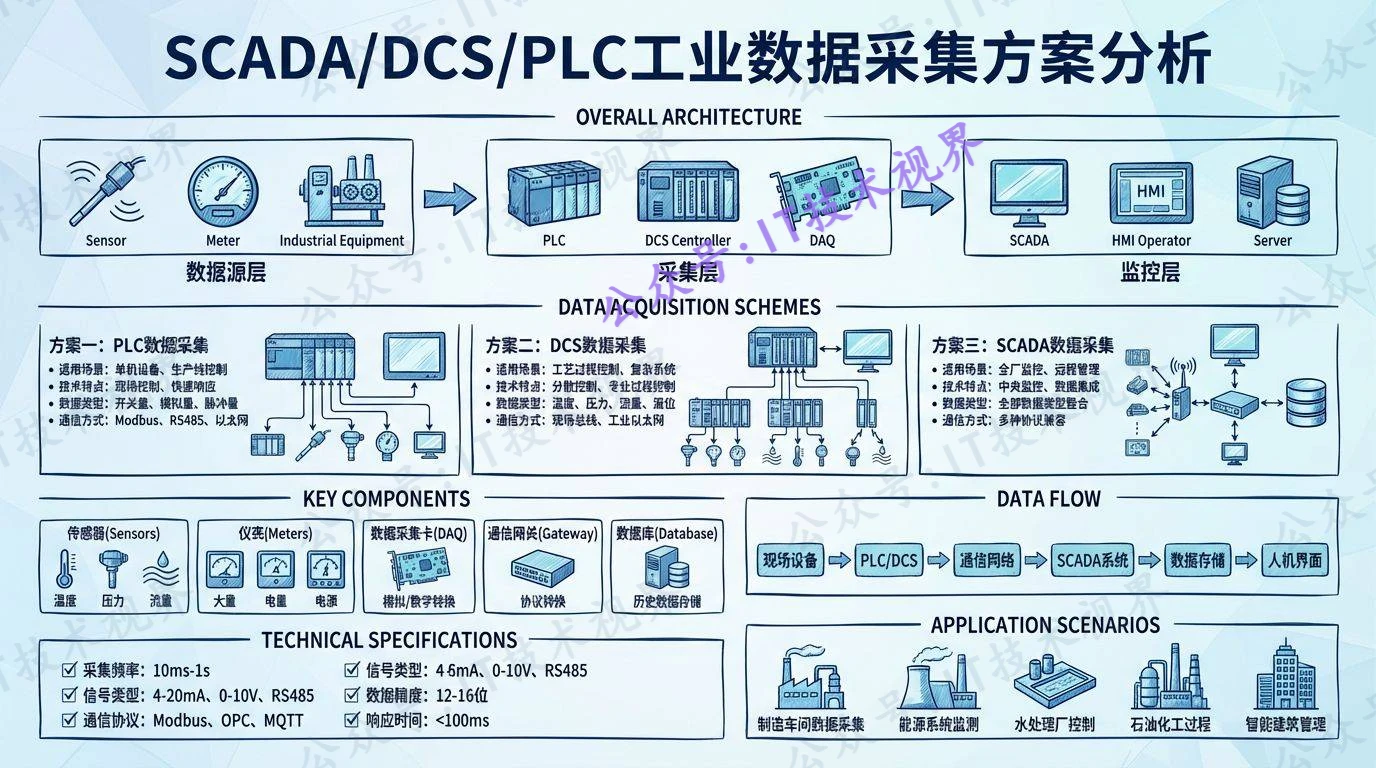

SCADA、DCS 与 PLC 的工业采集方案分析

在工业自动化与工业互联网的体系中,数据采集是信息流动的基础,而采集策略往往取决于底层控制系统架构。SCADA、DCS 和 PLC 是三类最常见的控制与监控技术,它们分别处于不同的层级,对应不同的数据采集模式和接口特性。

一、SCADA、DCS 与 PLC 的数据采集定位

在自动化层级中:

- PLC 位于控制层底部,最靠近现场设备,信号最原始。

- DCS 介于控制层与监控层之间,同时承担控制、数据流管理和集中式配置。

- SCADA 位于监控层,更关注采集、展示、报警、存储与分析。

因此,三者的数据采集方案与它们在控制体系的定位密切相关。

二、PLC 的工业数据采集方案

PLC 是底层控制核心,负责采集现场设备的最原始信号,如开关量、模拟量、脉冲量等。

1. 采集来源

- 传感器、仪表(4–20mA、0–10V、数字量)

- 执行器状态

- 编码器、速度传感器

- 现场总线设备(如 Profibus、CANopen)

2. 采集方式

方案一:PLC 直接采集 I/O 信号

适用于:独立设备、单机控制系统

特点:实时性高、结构简单

方案二:PLC 与分布式 I/O 通信

适用于:产线、模块化设备

通信:Profibus、Profinet、EtherCAT、Modbus TCP/RTU

方案三:PLC 通过上位系统采集(由 SCADA 或 MES 读取)

协议制造商相关:

- Siemens:S7 协议

- Mitsubishi:MC 协议

- Rockwell:EtherNet/IP

- Omron:FINS

也可通过 OPC UA 或 Modbus 实现标准化采集。

3. 工业互联网中的数据采集扩展

- 边缘计算网关直接读取 PLC 数据

- 协议转换(S7 → OPC UA 或 MQTT)

- 上传工业云平台

特点:轻量、设备层直连、适用于离散制造采集。

三、DCS 的工业数据采集方案

DCS 是过程控制行业的核心系统,其数据采集更侧重于过程变量和控制回路。

1. 采集来源

- 现场变送器(温度、压力、流量、液位等)

- 控制阀门位置

- 回路控制变量(PV、SP、MV)

- 系统报警与事件记录

- DCS 内部的计算点、软点

2. 采集方式

方案一:DCS 通过 I/O 子站采集现场信号

非常典型

I/O 类型:AI、AO、DI、DO、HART、FF(Foundation Fieldbus)

方案二:与智能仪表通信

- HART

- Profibus PA

- Foundation Fieldbus

特点:携带更多元数据(健康状态、自诊断)

方案三:与 PLC 联合采集

大规模装置中常见,如:

主工艺 → DCS 控制

辅助设备 → PLC 控制

通信方式包括:

- Modbus TCP/RTU

- OPC DA/UA

- 专用 DCS 协议(如 Yokogawa Vnet/IP)

方案四:对外数据采集(上至 SCADA 或工业互联网)

DCS 通常提供:

- OPC DA/UA 服务器

- 历史库数据接口(如 PI、Historian)

- 网关转发(MQTT/Kafka 方式逐渐流行)

DCS 的采集特点:集中性、稳定性、冗余、面向过程控制。

四、SCADA 的工业数据采集方案

SCADA 通常不负责直接采集底层现场信号,而是负责采集由 PLC 或 DCS 转发上来的过程与设备数据。

1. 采集来源

- PLC 数据点

- DCS 数据点

- 工程数据库

- RTU(远程终端单元)

- 边缘网关

- 工厂计量仪表

- 设备状态监测系统(振动、能耗、视频等)

2. 采集方式

方式一:通过工业协议采集

- OPC DA/UA

- Modbus TCP/RTU

- EtherNet/IP

- DNP3(电力系统常见)

- IEC 60870-5-104(电力)

- MQTT 或 AMQP(工业互联网体系)

方式二:通过数据采集服务器(如 IoT Gateway)

常见于大型工厂或跨区域监控。

方式三:从历史库或大数据平台采集

例如:

- PI System

- Historian

- InfluxDB

- 大数据平台(Kafka/HDFS)

SCADA 的采集特点:上层集中取数,设备多、类型广、协议复杂。

五、三类系统的采集架构差异对比

| 系统 | 采集对象 | 采集层级 | 协议与接口 | 特点 |

|---|---|---|---|---|

| PLC | 传感器、仪表、执行器 | 现场控制层 | 工厂总线、厂商协议、OPC UA | 实时性最高 |

| DCS | 过程变量、控制回路 | 控制系统层 | FF、HART、PA、OPC | 强控制能力、冗余 |

| SCADA | PLC/DCS 数据、RTU | 监控层 | OPC、Modbus、MQTT、IEC104 | 跨区域、跨系统采集 |

总结:

PLC 的采集最靠近物理世界

DCS 的采集面向过程工业

SCADA 的采集面向监控与数据管理

六、综合应用场景与推荐方案

1. 离散制造行业(机加工、装配、机器人)

- 数据源:PLC

- 推荐采集方案:

PLC → OPC UA → SCADA / MES / 工业平台 - 边缘网关可加入进行协议转换与数据清洗。

2. 过程工业(化工、电力、冶金)

- 数据源:DCS + PLC 辅助系统

- 推荐采集方案:

DCS(OPC UA) → SCADA/历史库 → MES

PLC(Modbus/OPC UA) → DCS 或边缘层

重点是统一数据点表管理。

3. 大规模跨区域监控(供水、能源、油气管道)

- 数据源:RTU + PLC

- 推荐采集方案:

RTU、PLC → DNP3/IEC104 → SCADA 主站

或边缘采集使用 MQTT 框架

七、未来趋势:从 OT 到 IT 的融合式采集

工业互联网推动采集从传统封闭式架构向开放式架构发展。

趋势包括:

- OPC UA 成为统一的跨平台数据标准

- MQTT 成为云端采集主流协议

- 边缘计算承担数据清洗和标准化任务

- DCS、PLC 正逐步支持 IT 协议

- SCADA 正从本地系统向云原生架构延伸

- 控制系统数据将逐步进入数据湖、数据中台和 AI 系统

采集的目标正在从“看得见”转向“可计算”。

结语

SCADA、DCS 与 PLC 都承担着不同层级的数据采集功能:

- PLC 是信号采集起点

- DCS 是过程数据的核心枢纽

- SCADA 是跨系统的数据集成与监控平台

在构建工业互联网或数字化工厂时,合理设计采集架构、统一协议标准、确保安全和实时性,是实现数据驱动与智能制造的关键。