什么是 DCS:分布式控制系统的架构原理与工业应用

在工业自动化的发展历程中,DCS(Distributed Control System,分布式控制系统)一直是过程工业的核心控制体系。随着自动化规模不断扩大,传统集中式控制系统不再适应复杂、大型和高可靠性的生产场景,分布式架构的 DCS 因此成为石化、电力、冶金等行业的主流选择。

本文将从 DCS 的定义、系统结构、关键功能以及行业应用等方面,介绍这一工业控制技术。

一、DCS 的定义

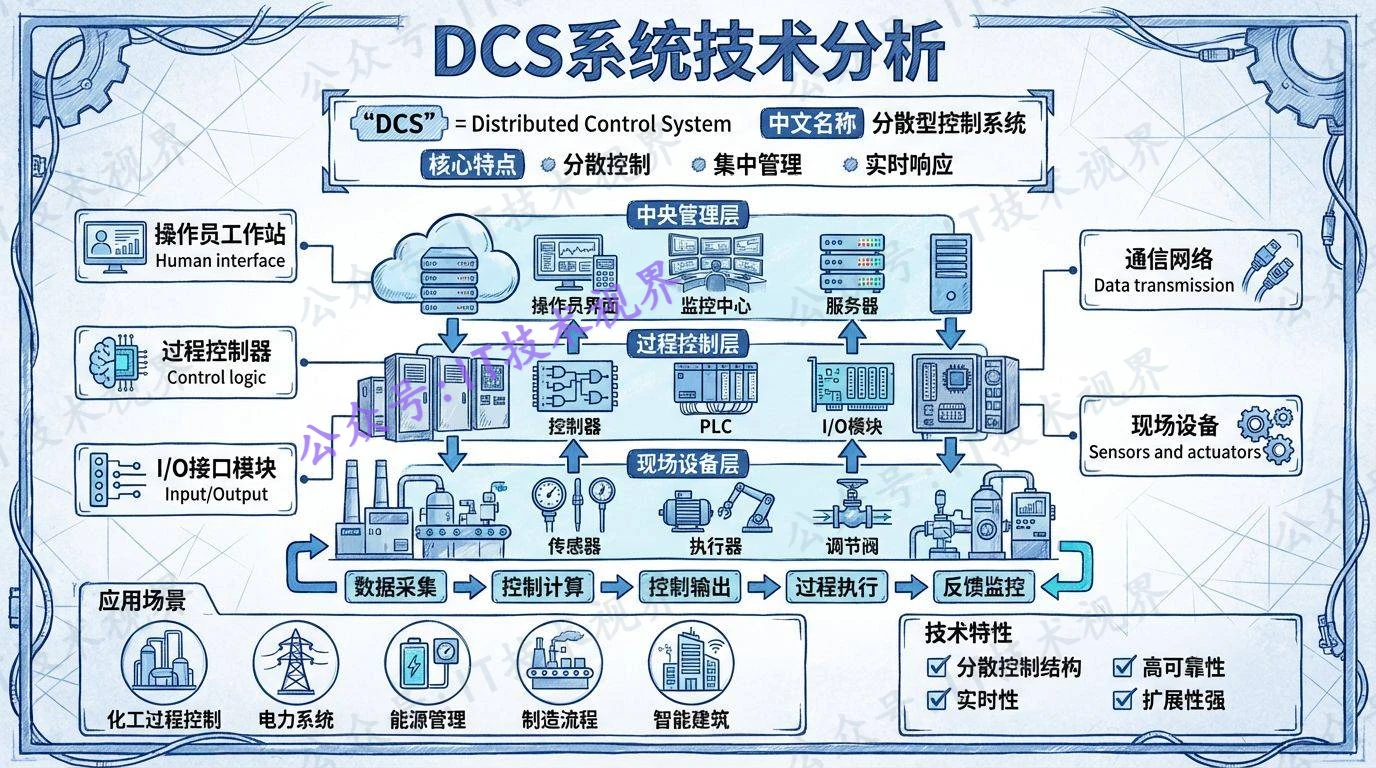

DCS 是一种采用分布式架构、集中管理的自动化控制系统。它将控制功能分散到多个现场控制站或控制器中,通过工业通信网络进行互联,由操作站和工程站统一管理和监控。

其设计理念是将控制任务分布到多个处理单元,实现高可靠性、高实时性和灵活的扩展能力,特别适用于连续性、长周期、对稳定性要求极高的生产过程。

简而言之,DCS 是一种针对过程工业的大型自动化控制系统,能够实现稳定、可靠、集中和分布并存的控制管理方式。

二、DCS 与 PLC 的区别

虽然 DCS 与 PLC 都用于工业自动化,但二者的定位和应用存在明显差异:

- 控制范围

DCS 更适合大型连续过程,如化工锅炉、发电机组等。

PLC 更适合离散控制,如包装线、机械设备、机器人等。 - 架构设计

DCS 是分布式架构,多控制站协同运行。

PLC 通常为单控制器结构,由上位机或 SCADA 实现集中监控。 - 控制策略

DCS 注重过程控制,强调稳定性、冗余性,支持大量 PID 控制。

PLC 更强调逻辑控制与高速离散响应。 - 扩展与管理

DCS 提供统一的工程配置、集中数据库、全系统参数一致性。

PLC 项目则通常按设备或生产线独立开发。

从控制理念上,DCS 更偏向整体管理和过程连续性控制,而 PLC 则突出灵活性和设备级实时性。

三、DCS 的系统组成

一个完整的 DCS 系统主要包含四个核心部分:

1. 控制站(Controller/Process Station)

控制站是 DCS 的基础单元,直接连接现场设备,完成数据采集、PID 调节、逻辑控制等任务。控制站通常具备冗余能力,支持热备份切换。

2. I/O 模块

I/O 模块负责与现场的传感器、执行器连接,包括模拟输入、模拟输出、数字输入、数字输出等类型,将现场信号转化为系统可处理的数据。

3. 操作站(Operator Station)

操作站提供图形界面和监控功能,供操作人员查看系统状态、执行控制命令、处理报警事件和监控趋势曲线。操作站通常位于中控室。

4. 工程站(Engineering Station)

工程站是系统配置和管理中心,用于控制策略设计、系统配置、画面开发、参数下载等。工程站统一管理数据库和控制策略文件,确保系统一致性。

5. 工业网络

DCS 使用专用或标准工业网络连接所有站点,以确保实时性和高可靠性。常见网络包括专有工业总线、以太网工业协议等。

四、DCS 的核心功能

1. 稳定的过程控制

DCS 强调过程控制能力,特别适用于温度、压力、流量、液位等连续变量的调节。系统具备大量 PID 控制回路和过程建模能力,可满足复杂工艺需求。

2. 高可靠性和冗余设计

DCS 通常提供控制器冗余、电源冗余、网络冗余和服务器冗余,以确保系统在长周期运行中保持不间断控制。

3. 实时监控与报警管理

DCS 提供统一的监控界面、报警系统和事件记录,帮助操作员实时掌握工艺状态。

4. 历史数据记录与趋势分析

通过历史数据库,DCS 能够记录大量工艺数据,为质量管理、能耗分析和优化控制提供基础。

5. 集中管理与工程维护

所有控制策略和系统参数由工程站统一配置和下载;版本管理、文档库、系统审计等功能支持长期系统维护和扩展。

五、DCS 的应用行业

DCS 主要应用于具有连续性、稳定性和高安全性要求的行业,包括:

- 石油炼化

- 化工与精细化工

- 电力和热力生产

- 钢铁与冶金

- 造纸与纤维

- 水处理与环保

- 制药过程控制

- 食品与饮料加工的连续工艺段

在这些行业中,DCS 往往承担着生产主工艺控制的关键任务,其稳定性直接关系到生产安全和经济效益。

六、典型 DCS 架构示例

一个典型的 DCS 架构包括如下层级:

- 现场层:传感器、执行器、调节阀、变送器

- 控制层:多台控制站和 I/O 模块

- 监控层:操作站、工程站、历史数据库

- 通信层:冗余工业网络

- 管理层:MES、ERP 等企业级系统

架构呈分层设计,通过网络和数据管理实现系统级协同。

七、DCS 的发展趋势

随着工业互联网和智能制造的发展,DCS 正在向以下方向演进:

- 网络化和开放化

更多采用标准协议和工业以太网,实现更好的连接能力。 - 与 IT 系统融合

面向 MES、工业大数据平台和云服务提供数据接口。 - 边缘计算集成

在控制站内集成更强的计算能力,实现本地优化。 - 模型预测控制与智能算法

借助机器学习和预测性维护,提高工艺优化能力。 - 可扩展的分布式架构

支持模块化、灵活扩展,适应工厂生命周期的变化。

DCS 作为过程工业控制的核心系统,通过分布式架构、集中管理和高可靠性设计,构建了完整的过程控制体系。它不仅保障连续生产的安全性和稳定性,也为企业的数字化、智能化升级提供了坚实基础。

随着工业互联网技术的发展,DCS 将继续向开放化、智能化方向演进,在未来的工业体系中发挥更加重要的作用。